- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Cum se realizează controlul sincron al cilindrilor hidraulici multipli?

2024-12-24

Introducere

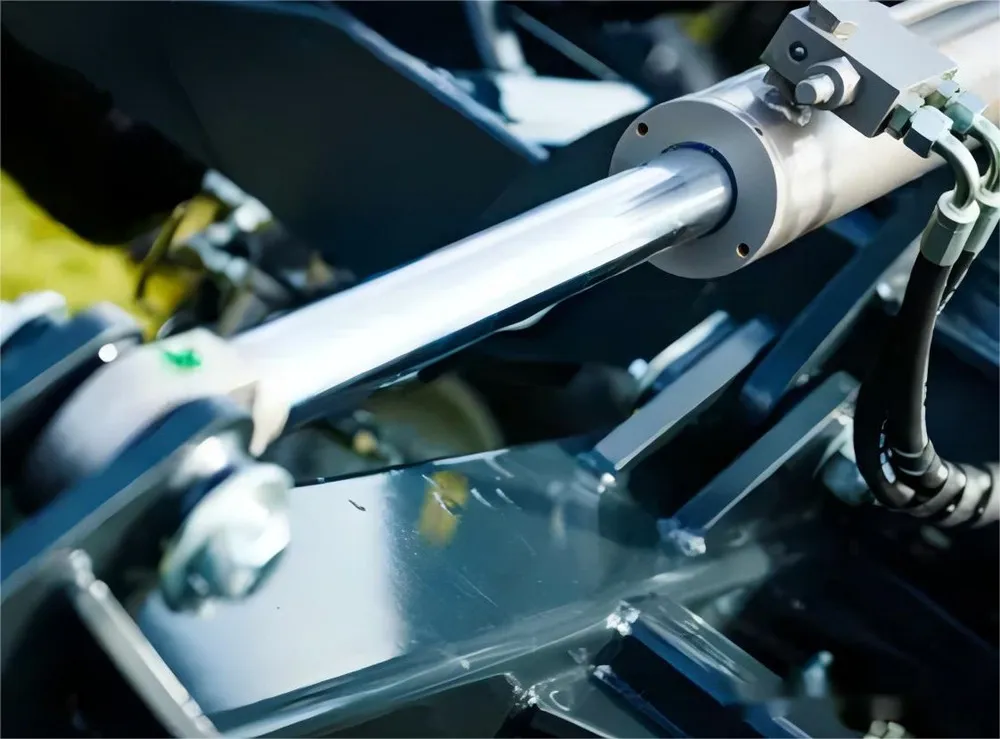

În echipamentele industriale moderne, sistemele hidraulice sunt utilizate pe scară largă pentru o varietate de funcții, cum ar fi ridicarea, propulsia și conducerea. În aceste sisteme, funcționarea sincronă a mai multor cilindri hidraulici este o parte importantă a asigurării funcționării eficiente și sigure a echipamentului. Sincronizarea cilindrilor hidraulici nu numai că poate îmbunătăți eficiența muncii, ci și poate evita deteriorarea echipamentului cauzată de mișcarea inconsecventă. Acest articol va explora principiile de sincronizare ale mai multor cilindri hidraulici, metodele comune de sincronizare, provocările tehnice și măsurile de precauție în timpul funcționării.

Cum funcționează sincronizarea cilindrului hidraulic?

Sincronizarea cilindrilor hidraulici înseamnă că mai mulți cilindri se extind sau se contractă la aceeași viteză și forță în același timp. Miezul constă în distribuția uniformă a fluidului hidraulic și controlul precis al presiunii. Realizarea funcționării sincrone depinde de următorii factori cheie:

(1) Dinamica fluidelor

Principiul de bază al sistemului hidraulic este utilizarea incompresibilității lichidului pentru a converti presiunea în putere. Mișcarea sincronă a cilindrilor se realizează prin controlul direcției și curgerii curgerii lichidului.

(2) Echilibrarea sarcinii

Când mai mulți cilindri hidraulici împart sarcina, asigurați-vă că fiecare cilindru este supus aceleiași sarcini pentru a evita asincronismul cauzat de sarcina neuniformă.

(3) Feedback în timp real

Prin senzori și sisteme de control, starea de mișcare a fiecărui cilindru este monitorizată în timp real, iar ajustările sunt efectuate după cum este necesar pentru a menține sincronizarea.

Metode comune pentru sincronizarea cilindrilor hidraulici?

(1) Legătura mecanică

Legătura mecanică este o modalitate de a realiza sincronizarea prin conexiune fizică. În acest sistem, mai mulți cilindri hidraulici sunt conectați între ei prin componente mecanice, cum ar fi tije de sincronizare sau sisteme de angrenaje. Conexiunea fizică asigură că deplasarea fiecărui cilindru este exact aceeași atunci când cilindrul se mișcă. Această metodă este utilizată de obicei în aplicații în care precizia de sincronizare nu este mare și este potrivită pentru scenarii de aplicații simple și cu costuri reduse.

(2) Distribuitor de flux

Distribuitorul de debit distribuie uniform debitul de ulei hidraulic către fiecare cilindru hidraulic. Prin reglarea setărilor distribuitorului, se poate asigura că fiecare cilindru primește același debit, realizându-se astfel sincronizarea. Această metodă este de obicei utilizată în sistemele hidraulice conectate în paralel, cum ar fi aplicațiile în care mai mulți cilindri hidraulici ridică obiecte grele împreună.

(3) Senzor de poziție

Când este necesară o sincronizare de înaltă precizie, pot fi selectați senzori de poziție și sisteme de control cu feedback. Fiecare cilindru hidraulic este echipat cu un senzor de poziție pentru a-și monitoriza deplasarea în timp real și a transmite aceste date controlerului printr-un sistem de control cu feedback. Controlerul reglează fin supapa hidraulică pe baza datelor de feedback pentru a se asigura că mișcarea fiecărui cilindru hidraulic este întotdeauna sincronizată. Avantajul este că poate obține o precizie de sincronizare extrem de ridicată prin feedback în timp real și se poate adapta la schimbările dinamice ale sarcinii. Dezavantajul este că sistemul este foarte complex, se bazează pe componente electronice și are cerințe tehnice ridicate pentru instalare, punere în funcțiune și întreținere.

(4) Supapă hidraulică Supapă de deviere de control

Supapele de deviere joacă un rol cheie în sistemele hidraulice, asigurând că debitul furnizat de o singură sursă de ulei poate fi distribuit uniform sau proporțional la mai multe actuatoare, în funcție de cerere. Potrivit pentru controlul sincron al mai multor cilindri hidraulici, prin controlul precis al distribuției debitului, asigurându-se că fiecare actuator (cum ar fi un cilindru hidraulic) menține aceeași viteză. Supape proporționale: Aceste supape de precizie permit reglarea precisă a debitului și presiunii uleiului hidraulic și combină intrările de semnal electronic pentru a obține o sincronizare mai precisă. Acestea sunt de obicei combinate cu senzori și sisteme de control pentru a regla acțiunea fiecărui cilindru hidraulic în timp real.

Provocări tehnice ale sincronizării cilindrilor hidraulici?

(1) Sarcini neechilibrate

Când mai mulți cilindri hidraulici împart o sarcină, distribuția neuniformă a sarcinilor poate provoca o mișcare nesincronă între cilindri. De exemplu, într-o operațiune de ridicare, dacă un cilindru este supus la o sarcină mare, aceasta poate face ca viteza acestuia să rămână în urmă. Prin urmare, utilizarea supapelor de control al debitului sau a supapelor de contrabalansare poate atenua eficient problema sarcinilor dezechilibrate.

(2) Fluctuațiile de temperatură și presiune

Schimbarea temperaturii uleiului hidraulic afectează vâscozitatea acestuia, care la rândul său afectează viteza de răspuns a cilindrului. Temperaturile ridicate pot face ca uleiul hidraulic să curgă mai mult, în timp ce temperaturile scăzute pot crește vâscozitatea uleiului hidraulic. În plus, fluctuațiile de presiune pot provoca, de asemenea, mișcarea nesincronă a cilindrilor, astfel încât temperatura și presiunea trebuie monitorizate și ajustate în mod regulat.

(3) Uzură și îmbătrânire

Odată cu creșterea timpului de utilizare, cilindrii hidraulici și componentele lor se vor uza, ceea ce poate provoca o mișcare neuniformă și poate afecta efectul de sincronizare. Prin urmare, întreținerea și inspecția periodică sunt necesare pentru a se asigura că sistemul este în stare bună.

(4) Complexitatea sistemului de control

Deși sistemele de control oferă un grad ridicat de precizie, complexitatea lor și potențialele defecțiuni pot pune provocări pentru funcționare. Operatorii trebuie să aibă abilitățile corespunzătoare pentru a depana și întreține aceste sisteme.

În concluzie

(1) Înregistrați-vă în avans

Înainte de a efectua funcționarea sincronă, asigurați-vă că ați verificat starea tuturor cilindrilor hidraulici, inclusiv a cilindrilor, a etanșărilor și a conductelor de ulei, pentru a vă asigura că nu există uzură sau scurgere.

(2) Setați debitul și presiunea rezonabile

Asigurați-vă că debitul și presiunea sistemului hidraulic sunt setate într-un interval rezonabil pentru a evita mișcarea inconsecventă a cilindrului din cauza debitului insuficient sau a suprasarcinii.

(3) Monitorizați schimbările de temperatură

În timpul funcționării, schimbările de temperatură ale uleiului hidraulic trebuie monitorizate pentru a preveni supraîncălzirea sau temperatura scăzută să afecteze performanța sistemului.

(4) Acordați atenție ordinii de operare

În timpul funcționării sincrone, asigurați-vă că cilindrii hidraulici sunt acționați în ordinea corectă pentru a evita problemele asincrone cauzate de funcționarea necorespunzătoare.

(5) Ajustare și corecție în timp util

În timpul funcționării sincrone, dacă se constată că un cilindru este în întârziere sau înainte, debitul și presiunea trebuie ajustate la timp pentru a restabili starea sincronă.