- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

De ce este normal presiunea sistemului, dar cilindrul tracțiune este insuficientă?

Introducere

În timpul funcționăriiSistem hidraulic, operatorii întâmpină adesea o problemă confuză: ecartamentul de presiune arată că presiunea sistemului este normală, darcilindrul hidraulicnu poate scoate suficientă tracțiune. Această defecțiune nu afectează numai eficiența producției, dar poate ascunde și pericole mai mari ale echipamentelor ascunse. Acest articol va analiza cauza acestui fenomen dintr -o perspectivă profesională și va oferi o soluție sistematică.

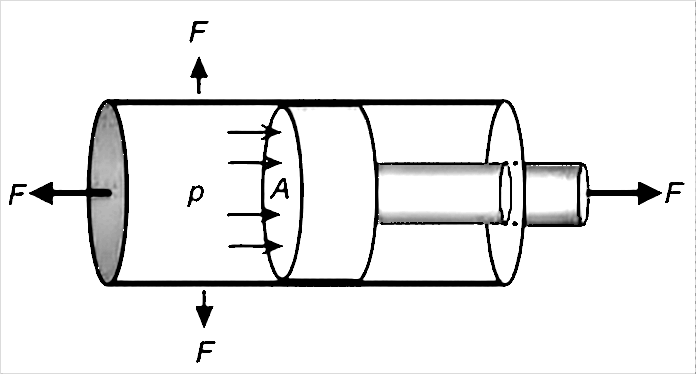

1. Analiza mecanismului de eroare Presiunea normală a sistemului hidraulic indică doar că presiunea de ieșire a sursei de alimentare a atins valoarea nominală, dar tracțiunea de ieșire a cilindrului depinde de următorii doi factori cheie:

Tracțiune = presiune × zonă de lucru eficientă

Prin urmare, presiunea normală a sistemului nu poate garanta că cilindrul va genera suficientă tracțiune de ieșire.

2. Analiza cauzelor principale

(1) Scurgerea internă a sistemului hidraulic

l Scurgerea internă a cilindrului:

Uzura sau deteriorarea sigiliului pistonului va determina scurgerea camerei de înaltă presiune în camera de joasă presiune, reducând presiunea efectivă de lucru. Zgârieturile sau uzura pe peretele interior al cilindrului care depășește intervalul admis vor provoca, de asemenea, scurgeri interne. În plus, clearance -ul excesiv între piston și cilindru va cauza, de asemenea, probleme de scurgere. În plus față de zgârieturile cilindrilor, o ușoară îndoire a tijei pistonului poate provoca, de asemenea, uzura excentrică a pistonului, accelerarea deteriorării etanșării și scurgerea internă.

l Scurgerea internă a grupului de valve:

Purtarea miezului de supapă de inversare face ca scurgerile interne să depășească valoarea admisă. Blocarea hidraulică sau etanșarea valvei de echilibru nu este strânsă, ceea ce va determina eșecul funcției de menținere a presiunii. Valoarea de setare a supapei de relief de suprasarcină este prea scăzută sau eșecul de etanșare poate provoca, de asemenea, pierderea de presiune.

(2) Rezistență mecanică anormală

Abaterea coaxialității instalației cilindrilor depășește intervalul admis, ceea ce va crește rezistența la mișcare. Suprasolicitarea șinei de ghidare sau a glisorului și a unui lubrifiere slabă va crește coeficientul de frecare. Interferența mecanică sau lipirea actuatorului va consuma, de asemenea, o tracțiune eficientă.

(3) Eroare de măsurare a presiunii

Selecția necorespunzătoare a punctului de detectare a presiunii nu poate reflecta cu adevărat presiunea de lucru. Setarea incorectă a supapei de reglare a presiunii la distanță sau a supapei de reducere a presiunii va determina presiunea reală de lucru mai mică decât valoarea afișată. Ecartamentul de presiune insuficient sau deteriorat va provoca, de asemenea, eroare de citire.

(4) Eșecul sistemului de etanșare

Selecția necorespunzătoare de sigilii și nepotrivire cu condiții de lucru sau de muncă de lucru va scurta durata de viață a serviciului. Instalarea incorectă a sigiliilor sau a deteriorării inițiale va duce la eșecul precoce. Contaminarea cu ulei care depășește nivelul NAS 9 va accelera uzura de etanșare.

(5) Presiunea excesivă a uleiului de întoarcere a uleiului de întoarcere

Un filtru de ulei de întoarcere înfundat va crește rezistența la ulei de retur. Diametrul liniei uleiului de întoarcere insuficient sau prea multe coate vor produce un efect de accelerație. Capacitatea insuficientă de debit a supapei de inversare va provoca, de asemenea, o presiune crescută din spate.

3. Procesul de depanare sistematică (1) Verificarea presiunii

Instalați un manometru de presiune calibrat direct la intrarea în ulei a cilindrului pentru a măsura presiunea reală de lucru. Comparați diferența dintre presiunea sistemului și presiunea de lucru. În circumstanțe normale, diferența nu trebuie să depășească 0,5 MPa.

(2) Detectarea scurgerilor

Efectuați un test de menținere a presiunii: mutați cilindrul la capătul cursei, mențineți presiunea nominală timp de 5 minute și înregistrați căderea de presiune. Scăderea normală a presiunii sistemului nu trebuie să depășească 10% din valoarea nominală.

(3) Inspecție mecanică

Utilizați un instrument de aliniere laser pentru a verifica coaxialitatea instalației de cilindri. Abaterea trebuie controlată la 0,05 mm/m. Testați manual rezistența la mișcare a actuatorului. Rezistența anormală indică adesea o problemă mecanică.

(4) Detectarea sigiliilor

Demontați și verificați integritatea sigiliului și măsurați dacă dimensiunea canelurii de etanșare îndeplinește standardul. Utilizați un detector de mărime a particulelor pentru a analiza contaminarea cu ulei pentru a vă asigura că acesta respectă standardul NAS Nivel 9 sau mai sus.

(5) Detectarea uleiului de întoarcere

Instalați un manometru de presiune pe linia de ulei de retur pentru a măsura valoarea presiunii din spate, care în mod normal ar trebui să fie mai mică de 0,3MPa. Verificați indicația diferențială a presiunii filtrului și înlocuiți elementul de filtru blocat în timp.

Rezumat

Defecțiunea „presiunii normale a sistemului, dar insuficientă tracțiune a cilindrului” este, în esență, o problemă în transmiterea eficientă a presiunii sau a conversiei eficiente a tracțiunii. Procesul de depanare este ca un detectiv care rezolvă un caz și este necesar să urmați un lanț logic științific:

(1) Primul principiu: date de încredere, nu intuiție. Prin măsurarea directă a presiunii în portul cilindrului, se obține presiunea reală de lucru. Acesta este singurul standard de aur pentru a distinge „presiunea insuficientă” de „eșecul conversiei de tracțiune”.

(2) Ideea de bază: de la simplu la complex, de la exterior la interior. Prioritizează problemele de rezistență mecanică externă și de instalare, apoi efectuați detectarea complexă a scurgerilor interne ale sistemului hidraulic, ceea ce poate obține de două ori rezultatul cu jumătate din efort.

(3) Metoda cheie: Verificarea presiunii și testul de menținere a presiunii. Aceste două etape sunt cele mai directe și eficiente mijloace de diagnosticare a defecțiunilor hidraulice, identificând cu exactitate dacă defectul se află în blocul de supapă, cilindru sau actuator.

În rezumat, pentru acest tip de defecțiune, urmați procesul de depanare în trei etape: „Verificați presiunea reală → Verificați rezistența mecanică → Testarea scurgerilor de sistem”. Acest diagnostic sistematic nu numai că asigură reluarea rapidă a producției, dar elimină în mod fundamental pericolele echipamentelor, asigurând funcționarea stabilă și eficientă a sistemului hidraulic.